福州精密鈑金加工工藝流程是一個復雜且精細的過程,它關乎著產品的質量與性能。

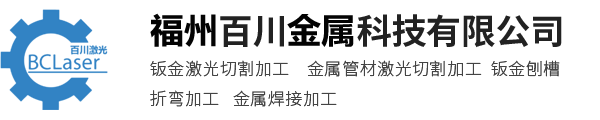

首先是下料環節,這是整個工藝流程的起始步驟。根據設計圖紙的要求,運用激光切割、數控沖床等先進設備,準確地將鈑金板材裁剪成所需的形狀和尺寸。激光切割以其高精度、高速度和良好的切割質量,能夠滿足各種復雜圖形的下料需求;數控沖床則適用于批量生產中簡單形狀的沖孔和落料操作。

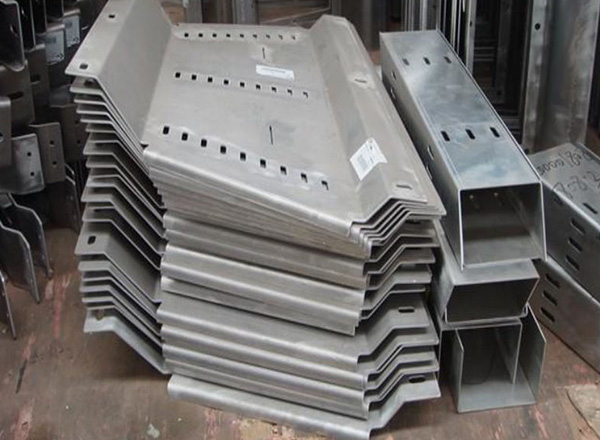

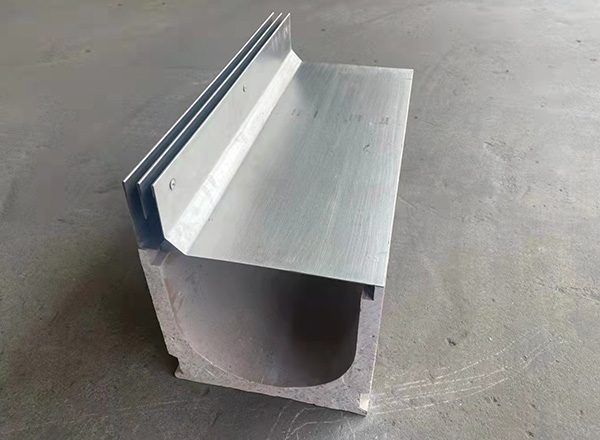

下料完成后進入折彎工序。通過折彎機,依據預先設定的角度和尺寸,將鈑金件彎曲成特定的形狀。折彎過程需要嚴格控制折彎角度、半徑等參數,以確保折彎后的工件符合設計要求,避免出現回彈、扭曲等缺陷。為了保證折彎精度,操作人員需要熟練掌握折彎機的操作技巧,并根據不同材質和厚度的板材進行相應的參數調整。

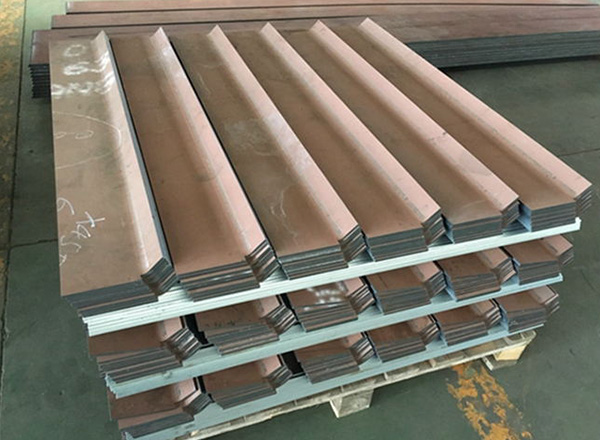

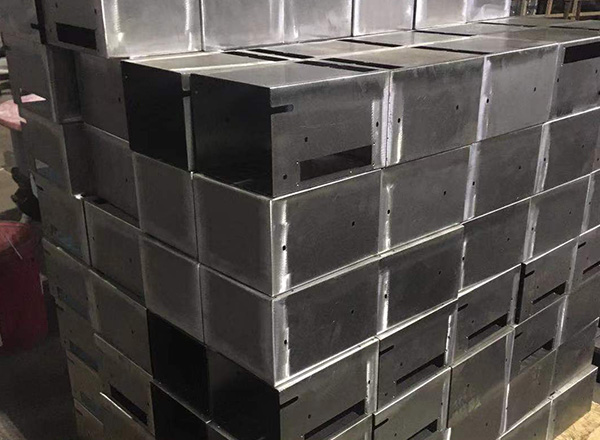

接著是焊接步驟。對于一些需要組裝的鈑金部件,焊接是連接它們的關鍵工藝。采用氬弧焊、點焊等焊接方法,將各個鈑金零件牢固地焊接在一起。焊接過程中要特別注意焊接質量,防止出現虛焊、氣孔、裂縫等問題。這就要求焊工具備豐富的經驗和高超的焊接技術,嚴格按照焊接工藝規范進行操作,確保焊縫的強度和密封性。

表面處理也是精密鈑金加工中不可或缺的環節。常見的表面處理方式有鍍鋅、噴涂等。鍍鋅可以提高鈑金件的防銹能力,延長其使用壽命;噴涂則不僅能起到防腐作用,還能賦予產品美觀的外觀。在進行表面處理前,需要對鈑金件進行清洗和預處理,以保證涂層與基體之間的附著力。表面處理后的鈑金件應達到規定的膜厚、色澤均勻度等質量標準。

是質量檢驗。在整個加工工藝流程結束后,要對成品進行細致的質量檢驗。依據設計圖紙和相關標準,檢查鈑金件的尺寸精度、形狀公差、表面質量等是否符合要求。通過三坐標測量儀、卡尺、千分尺等測量工具,對關鍵尺寸進行準確測量;利用目視檢查、探傷檢測等手段,查看表面是否有瑕疵、內部是否存在缺陷。只有經過嚴格質量檢驗的產品,才能確保其在實際使用中性能可靠、質量穩定。

精密鈑金加工工藝流程的每一個環節都緊密相連,任何一個環節的疏忽都可能影響到產品的質量。只有嚴格把控每一道工序,才能生產出高質量的精密鈑金產品,滿足不同行業客戶的需求。

微信號:

微信號:

添加微信

添加微信

電話咨詢

電話咨詢